UltiMaker Print Process Reporting - Factor 4

Ürünle İlgili Öne Çıkan Kampanyalar

{{CMP.TITLE}}

{{CMP.DESCRIPTION}}

Sizi Arayalım mı?

Size en uygun ürünü bulma konusunda yardıma mı ihtiyacınız var? 3dörtgen Mağaza'da bir Uzman ile birlikte alışveriş yapmak için bire bir seans rezervasyonu yapın.

Mağazadan Randevu Oluştur- Ürün Özellikleri

- Teknik Özellikler

- Yorumlar (0)

-

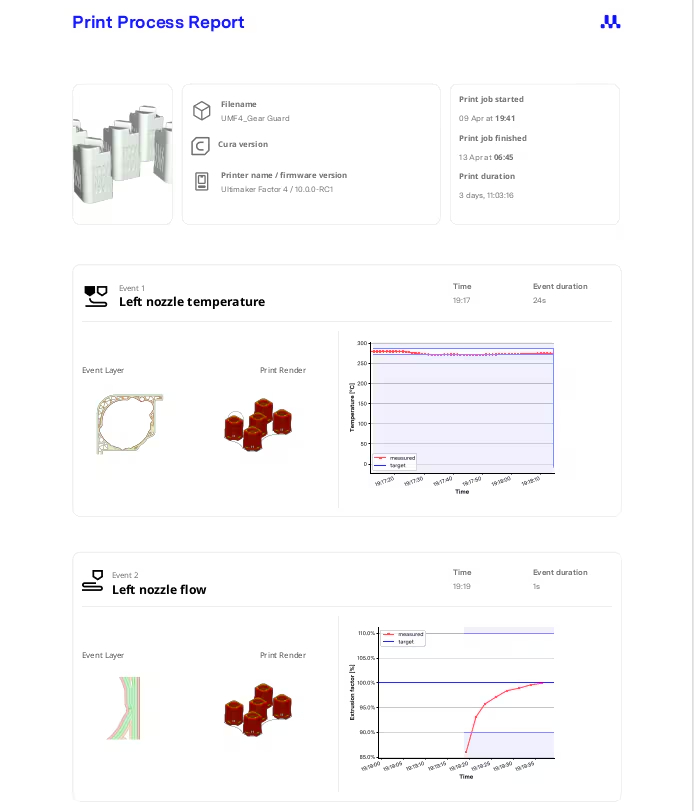

Factor 4 - Baskı Süreci Raporlaması (Yıllık lisans)

Baskı süreci raporlaması, UltiMaker Factor 4 için premium ürün yazılımı lisansı kullanılarak etkinleştirilebilen yeni bir özelliktir.Her 3D baskıdan sonra, bu kapsamlı yerleşik rapor, parçalar dağıtılmadan önce doğrulama ve kalite güvencesini basitleştirerek UltiMaker Factor 4'ün 3D baskı süreçlerinde çalışma süresi, doğruluk ve tekrarlanabilirliğe öncelik veren tüm operasyonlar için güçlü bir araç olduğunu kanıtlıyor.

Baskı süreci raporlaması nedir?

UltiMaker Factor 4'te baskı sürecinin güvenilirliği büyük ölçüde geliştirilmiştir. Bunun nedeni, baskı sırasında istikrarlı ve tutarlı bir ortam yaratan çeşitli faktörlerdir. Bu süreç çok istikrarlı olduğu için, süreçteki herhangi bir sapma dikkat çekicidir. Baskı süreci raporlaması, baskı başına bu sapmaları bir raporda not eder. Bu rapor PDF formatındadır ve görev çubuğundaki Yazdırma Süreci Raporlama simgesi aracılığıyla yazıcıdan indirilebilir.

Baskı süreci raporlaması neyi ölçer?

Yazdırma süreci raporlaması, Faktör 4'teki bir dizi kontrol döngüsündeki sapmaları kontrol eder. Bunlar şunları içerir:- Ekstrüzyon faktörü

- Nozul sıcaklığı

- Yapı hacmi sıcaklığı

- Yapı plakası sıcaklığı

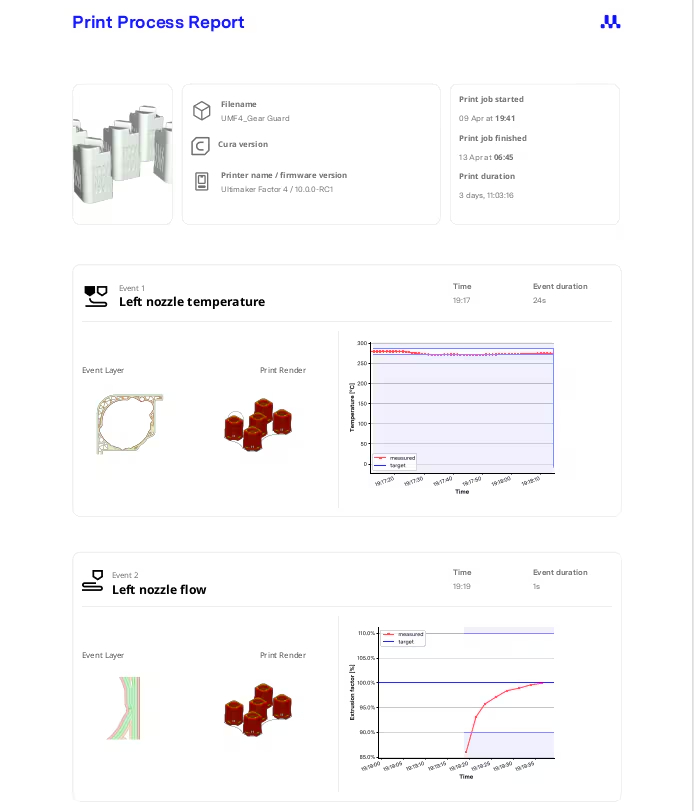

- Ekstrüzyon faktörü

Ekstrüzyon faktörü, baskı sırasında ekstrüzyon sürecini izlerken yazıcı tarafından hesaplanır. Boşluklar veya aşırı ekstrüzyon artefaktları parçada zayıf noktalar oluşturacağından mekanik özellikler için çok önemlidir. Bir parça her zaman en zayıf noktasından kırılır, bu nedenle ekstrüzyon faktörü bir parçadaki mekanik özellik sorunlarının doğrudan bir ölçümüdür.

Nozzle sıcaklık kontrol döngüsü, ekstrüde edilen malzemenin sıcaklığını doğrudan kontrol eder. Bu da katman yapışmasını etkiler:

Düşük nozzle sıcaklıkları, basılı filamentin daha hızlı katılaşmasına neden olarak katman yapışmasını azaltır ancak görsel kaliteyi artırır. Çok düşük nozzle sıcaklığı, malzeme düşük sıcaklıklarda daha viskoz hale geldiğinden akış sorunlarına yol açabilir. Daha yüksek nozzle sıcaklıkları, ipliği biraz daha uzun süre erimiş halde tutacak, katman yapışmasını artıracak ancak görsel kaliteyi azaltacaktır. Çok yüksek nozzle sıcaklıkları basılı malzemenin bozulmasına yol açabilir.

Yapı hacmi sıcaklık döngüsü, baskı sırasında basılı malzemenin soğuyacağı sıcaklığı doğrudan kontrol eder. Düzgün baskılar için yapı hacmi sıcaklığı mümkün olduğunca sabit olmalıdır. Daha yüksek sıcaklıklar parçadaki gerilimleri azaltacaktır (eğrilmeyi/üniform olmayan büzülmeyi azaltır) ancak ekstrüzyon güvenilirliğini ve görsel kaliteyi de düşürecektir.

Tabla sıcaklığı, yapı hacmini ısıtmak için kullanılır. Bu, tablanın sıcaklığındaki sapmanın doğrudan yapı hacmi sıcaklık kontrol döngüsünü etkileyeceği anlamına gelir. Ayrıca, ilk katmanlardaki büyük tabla sıcaklık hataları yapışma sorunlarına neden olabilir.